Intro

Vleesverwerkende bedrijven zijn behoorlijk energie-intensieve fabrieken. De versheid van gekoeld vlees wordt sterk beïnvloed door de temperatuur. Inadequate opslag-, distributie- en retailtemperaturen kunnen leiden tot een aanzienlijke verkorting van de houdbaarheid en vroegtijdig bederf van vlees en vleesproducten.

Temperatuur speelt dus een hoofdrol in de hele vleesverwerkingsketen en het beheer ervan vormt een constante uitdaging om de veiligheid en versheid van gekoeld vers vlees te behouden totdat het de eindconsument bereikt. Aan de andere kant is de vleesverwerkende industrie een sector waar alleen al de koelprocessen een enorme hoeveelheid energie vergen. Voor veel vleesverwerkende bedrijven vormen energiekosten zelfs de op drie na hoogste operationele kosten (na grondstoffen, afvalbeheer en arbeid), aangezien zowel elektrische als thermische energie wordt verbruikt in een groot aantal processen (Fig.1).

Fig. 1

Vleeskarkassen worden onmiddellijk na de postmorteminspectie gekoeld aan de slachtlijn en/of in de koelruimtes van het slachthuis. Het koelproces is aëroob omdat de karkassen blootgesteld worden aan luchtcirculatie om verdere besmetting te verwijderen en bacteriële groei te vertragen. Meestal worden de karkassen na 24-96 uur koelen bij <7°C overgebracht naar een uitbeenruimte (ontbeningsruimte, <12°C) waar ze verder worden verdeeld in primaire delen, die meestal tot 6 weken worden opgeslagen bij 0-2°C in vacuümverpakkingen onder anaerobe omstandigheden. Verpakking, opslag en distributie zijn de laatste fasen waarin het product wordt verpakt volgens de juiste specificaties (houdbaarheidsdatum, beschrijving), opgeslagen en verzonden voor distributie naar de consument.

De vleesverwerkende industrie staat voor grote uitdagingen om energie-efficiënter en duurzamer te worden.

Dit zijn de doelstellingen van een van de toonaangevende voedselverwerkende bedrijven in Europa en de grootste rundvleesverwerker in Ierland en het Verenigd Koninkrijk. Een dynamisch en meermaals bekroond bedrijf met zestig jaar ervaring in de voedselproductie-industrie en een welverdiende reputatie op het gebied van kwaliteit, efficiëntie, traceerbaarheid en duurzaamheid en met een bijzondere focus op het verminderen van de impact op het milieu.

Stand van de techniek

Voor het koelen van karkassen na het slachten op hun productielocatie in York bestond het bestaande koelsysteem van het voedselverwerkende bedrijf uit een HFK-installatie van 250 kW met ongeveer 1100 kg R434a (GWP= 3245). De ontmanteling van dit systeem was toen verplicht. Daarnaast waren de vermindering van het energieverbruik en de implementatie van een natuurlijke koelinstallatie de belangrijkste punten voor het bedrijf.

Tecnofreddo werd toen geselecteerd als fabrikant van de koelinstallatie voor dit nieuwe project. De coördinatie van dit project, de ontmanteling en de installatie van de nieuwe installatie werd uitgevoerd door een belangrijke partner van Tecnofreddo, Seward Refrigeration Limited, een toonaangevend bedrijf gespecialiseerd in het ontwerp, de installatie, de service en het onderhoud van industriële en commerciële koelsystemen in het Verenigd Koninkrijk.

Een milieuvriendelijke oplossing op maat

Seward Refrigeration kreeg de opdracht een milieuvriendelijk koelsysteem te installeren om te voldoen aan de eisen van de eindgebruiker. De propaanchiller van Tecnofreddo was hiervoor de ideale oplossing.

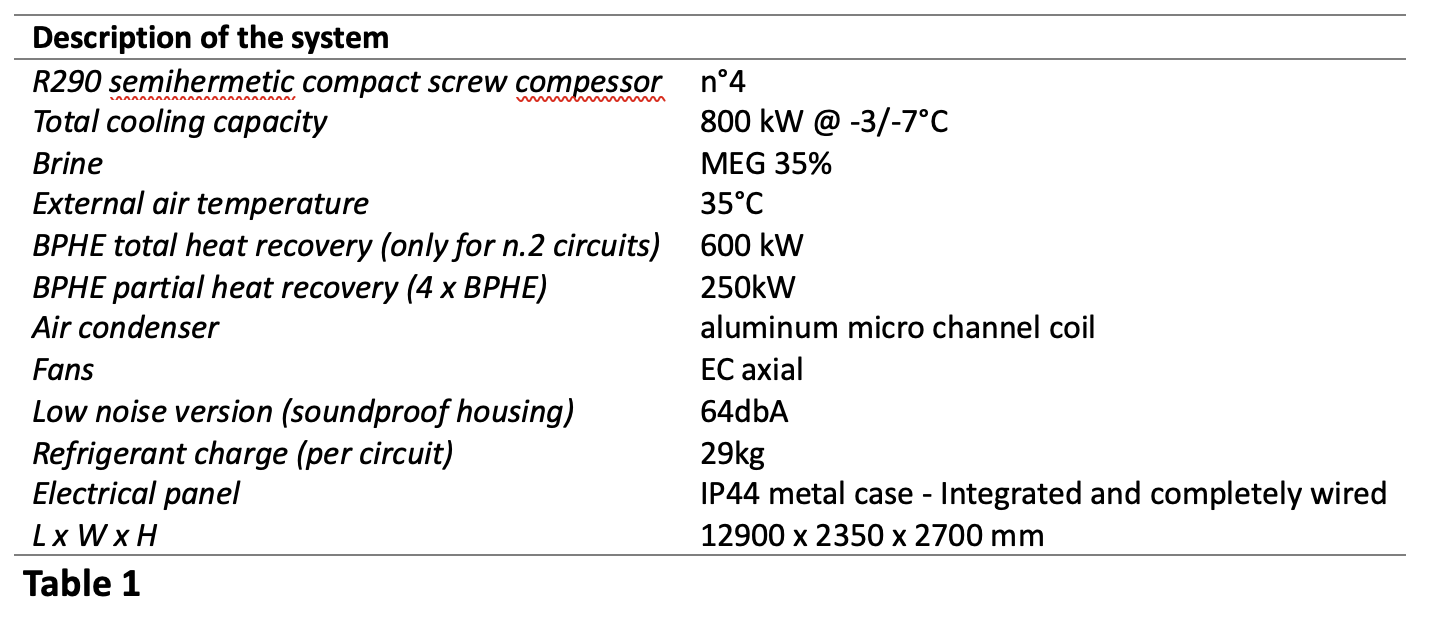

De sterk aangepaste R290-koelmachine van Tecnofreddo met 4 onafhankelijke circuits leverde een koelcapaciteit van 800 kW bij -7°C. De R290-koelmachine is uitgerust met 6 x BPHE’s voor warmteterugwinning om een warme glycol te leveren voor het ontdooien van de koeler en om in de toekomst een warmtepomp aan te sluiten om warm water te genereren (Afbeelding 2 – 4 en Tabel 1).

Vanaf de Tecnofreddo R290 koelmachine installeerde Seward Refrigeration volledig geïsoleerde roestvrijstalen leidingen om DTX-glycol van -7°C te leveren aan de nieuwe productieruimten op de site. Er werd een buffertank van 5000 liter geïnstalleerd, compleet met run- en stand-by glycolpompen om ervoor te zorgen dat, bij lage belasting, de glycol DTX-vloeistof op een constante temperatuur de gekoelde ruimten voedt.

In elke ruimte werden nieuwe, speciaal gebouwde verdampers voor de koeling van rundvlees geïnstalleerd. Elk gebied had twee glycolventielstations die ontworpen waren om de DTX-vloeistof door de koelers te regelen; ze zijn zo ontworpen dat het gewichtsverlies van het rundvlees tijdens het koelen wordt beperkt. Daarom zorgen ze ervoor dat het gewichtsverlies niet meer dan 1,5% bedraagt.

Om de verdampers ter plekke te ontdooien, werd DTX-glycol via de-superheaters op de Tecnofreddo R290-koelmachine teruggepompt naar een kleine opslagtank van 1500 liter, met draaiende en stand-by glycolpompen op alle circuits. Dit warme DTX-glycol wordt vervolgens gebruikt als gratis warmte om alle verdampers ter plaatse te ontdooien. Het nieuwe koelsysteem wordt allemaal geregeld via RDM-controllers en er is een externe inbelverbinding beschikbaar om de klant onmiddellijk ondersteuning te bieden.

Conclusie

Nadat het nieuwe propaan/glycolsysteem en de Tecnofreddo koelmachine in bedrijf waren gesteld, kon de eindgebruiker doorgaan met de productie op het nieuwe systeem, terwijl het oude 250 kW HFK-systeem buiten bedrijf werd gesteld en verwijderd. Binnenkort wordt er nog eens 250kW op de koelmachine geïnstalleerd en worden de huidige HFK-systemen verwijderd. De eindgebruiker zal vervolgens in de komende jaren al zijn HFK-apparatuur van de locatie verwijderen, zodat alle koeling op de locatie uiteindelijk overgaat op het nieuwe glycol/propaan-systeem.