Intro

La consommation d’énergie est devenue un facteur de conception important pour la plupart des systèmes de manutention de matériaux ou de denrées alimentaires dans l’industrie logistique. L’efficacité énergétique dans ce secteur, conformément aux tendances technologiques générales dans tous les domaines de l’industrie et du transport, a été incorporée dans les procédures de conception des systèmes d’entreposage et considérée comme un indicateur clé de l’économie et de la performance. Aujourd’hui, l’entreposage frigorifique est un secteur de distribution en pleine expansion, mais c’est aussi celui qui consomme le plus d’énergie. En effet, les entrepôts frigorifiques sont des congélateurs isolés géants qui extraient de la chaleur pour produire un environnement froid. L’extraction de cette chaleur a un coût énergétique substantiel. La réduction de la consommation d’énergie, une meilleure gestion de l’utilisation de l’énergie et, par conséquent, la réduction de l’empreinte carbone deviennent des questions de plus en plus cruciales pour les centres de distribution, à mesure que les coûts de l’énergie augmentent et que les opérations logistiques sont poussées à réduire les coûts d’exploitation sans perte de productivité.

La demande

Un important client, fournisseur de services logistiques présent en Italie, en Europe et en Afrique du Nord, avait besoin de remplacer sa propre installation de réfrigération fonctionnant au R404A par une solution plus efficace et plus économique. Le client, F.lli Di Martino S.p.A, spécialisé dans les solutions personnalisées dans tous les domaines d’expertise : de la mode à la grande distribution, de l’automobile aux boissons et au commerce électronique, a confié à Tecnofreddo l’élimination de l’installation existante et l’installation d’un nouveau système de réfrigération.

État des installations avant la renovation

La structure frigorifique, conçue pour le stockage de produits alimentaires frais et fonctionnant à une température positive comprise entre 2°C et 8°C avec des zones de chargement/déchargement à environ 10°C, comprenait :

– n° 1 chambre froide de 2800 m2 pour le stockage, avec une zone de chargement/déchargement adjacente de 415 m2 ;

– n° 2 chambres froides de 2147 m2 pour le stockage, avec une zone de chargement/déchargement adjacente de 356 m2.

D’autres locaux, tels que des bureaux et des toilettes, se trouvaient à l’intérieur des zones de chargement/déchargement. Les volumes réfrigérés ont été isolés thermiquement avec des panneaux de polyuréthane de type sandwich. L’installation frigorifique existante était un système DX fonctionnant au R404A, avec condensation à l’air et refroidissement à l’huile. Le refroidissement est assuré par 4 compresseurs à double vis fonctionnant à une température d’aspiration de -8°C et à une température de condensation de 45°C.

Dans ces conditions, la valeur EER (Energy Efficiency Ratio) était d’environ 1,95. En outre, le système DX existant nécessitait une charge considérable de R404A (environ 900 kg) qui, en raison de son PRP très élevé (3922), ne pourrait plus être réparé ou entretenu à partir du 1er janvier 2020. Un renouvellement de l’installation s’imposait donc !

La solution

Les travaux, conçus et réalisés par Tecnofreddo, ont permis de remplacer complètement le système de réfrigération existant et de créer 4 chambres froides supplémentaires pour le stockage des fruits, des légumes, de la charcuterie et du fromage.

Les nouvelles chambres froides ont été construites avec des panneaux isolants de type sandwich à l’intérieur d’une des chambres froides existantes ; les autres chambres froides et les zones de chargement n’ont pas été modifiées.

La nouvelle installation de réfrigération est maintenant un système fermé indirect, fonctionnant avec un mélange d’eau et de mono-éthylène glycol (MEG) à -6°C (sortie)/-2°C (entrée).

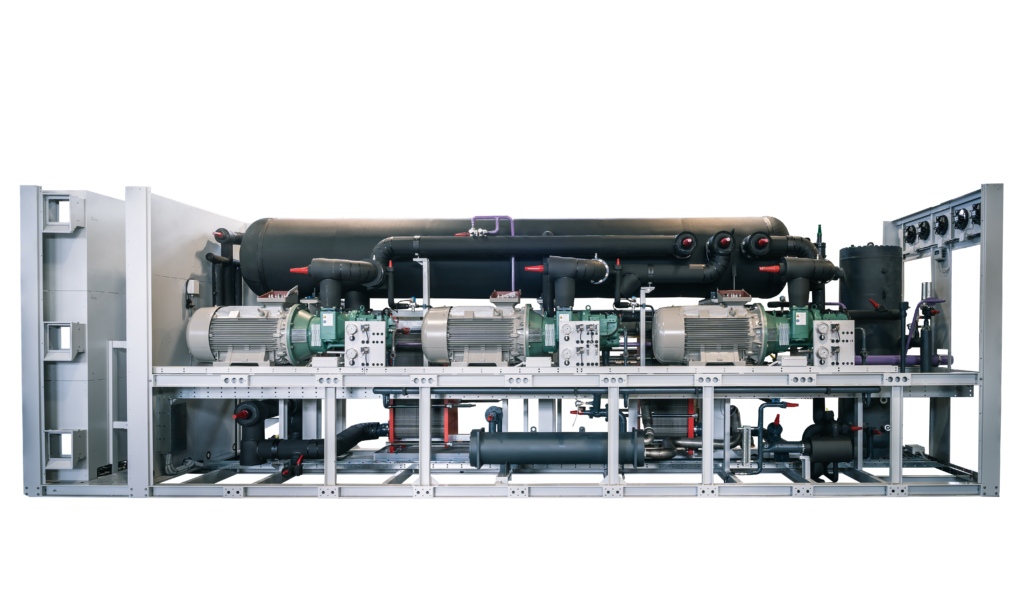

Tecnofreddo a réalisé un refroidisseur de liquide personnalisé pour une installation à l’extérieur, dans une version emballée, utilisant de l’ammoniac comme réfrigérant, fonctionnant à une température d’évaporation de -10°C et à une température de condensation de 35°C. L’ammoniac (R717), un réfrigérant naturel, avec ODP =0 et GWP= 0, représente l’un des réfrigérants les plus efficaces, les plus sûrs et les plus respectueux de l’environnement.

La puissance frigorifique est fournie par 3 compresseurs à vis pour une capacité totale de refroidissement de 1150 kW. La condensation de l’ammoniac et le refroidissement de l’huile des compresseurs sont confiés à des échangeurs de chaleur à plaques dédiés, l’agent réfrigérant est un mélange de glycol refroidi en circuit fermé par un refroidisseur de liquide évaporatif, également fourni par Tecnofreddo.

Dans ces conditions, la valeur EER (Energy Efficiency Ratio) s’est avérée beaucoup plus élevée, de l’ordre de 3,24, ce qui témoigne d’une meilleure efficacité énergétique et d’une réduction des coûts d’électricité.

Description du refroidisseur de liquide réalisé:

– Compresseurs à vis n°3

– Puissance frigorifique : 1150 kW

– Température du glycol de l’évaporateur (MEG 35%) : -4/-8 °C

– Température du glycol du condenseur (MEG 20%) : 29/33 °C

– Condenseur PHE et évaporateur noyé PHE

– Moteurs électriques asynchrones IE4 gérés par VFD

– PLC : pour le contrôle et la gestion du refroidisseur conçu par Tecnofreddo

– Charge de réfrigérant : ˂ 75 kg

– L x P x H : 8700 x 2350 x 2800 mm

Le réfrigérant est un mélange de glycol refroidi en circuit fermé par un refroidisseur de liquide à évaporation, également fourni par Tecnofreddo. Les différentes utilités (chambres froides, etc.) sont équipées de nouveaux refroidisseurs adaptés au fonctionnement avec du MEG. Le dégivrage des aéroréfrigérants est à eau, avec récupération. Ils ont également été fournis par Tecnofreddo.

Conclusion de l’étude

Tecnofreddo poursuit son engagement en faveur de la durabilité environnementale. L’efficacité énergétique a été un aspect clé dans la conception de cette nouvelle installation frigorifique et Tecnofreddo a travaillé pour optimiser l’efficacité de l’installation et réduire la consommation d’énergie, afin d’avoir un impact positif significatif sur les coûts d’exploitation, les émissions de carbone et l’environnement, tout en garantissant à son client non seulement une solution définitive, mais aussi une solution durable.